丰田合成推出高比例再生橡胶含量汽车零部件

分享

分享

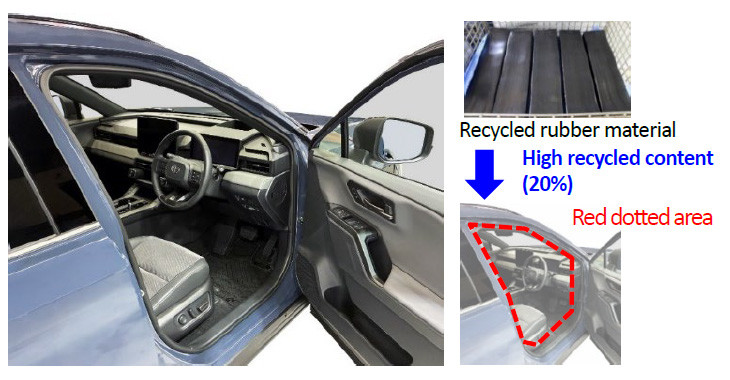

盖世汽车讯 据外媒报道,汽车零部件制制造商丰田合成株式会社(Toyoda Gosei)已将含有高比例回收橡胶材料的汽车零部件(密封条)投入商业化生产。该产品将率先应用于新款丰田RAV4车型上,以此为契机,丰田合成将扩大这项回收技术的应用,以助力实现碳中和与资源循环利用。

图片来源:丰田合成

尽管钢铁和塑料等材料的资源循环利用取得了一定进展,但橡胶的回收利用仍然十分困难,废旧橡胶通常会被焚烧以回收热能。橡胶回收需要进行脱硫处理,就是通过高温高压来破坏赋予橡胶弹性的硫键。然而,脱硫过程也会破坏其他化学键,导致橡胶强度降低还会残留特有的气味——这些都是橡胶回收长期面临的挑战。

丰田合成通过不断改进其自主研发的脱硫技术,提高了由废旧橡胶制成的再生橡胶材料的质量。这些技术使汽车零部件中可利用的再生材料比例从不足5%提升至20%。

这项技术的核心在于改进脱硫工艺,该工艺利用高温高压来破坏硫交联结构。优化此反应可减少聚合物主链键的附带断裂,从而提高回收材料的强度。丰田合成表示,这些加工条件的改进提高了零部件中再生橡胶的可用比例,且不会造成机械性能的显著损失或产生额外的异味。

丰田合成正积极推进技术研发,旨在将其技术不仅应用于橡胶软管等产品中使用的合成橡胶领域,还要应用于用量更大的天然橡胶领域。此外,该公司还与汽车制造商和合作伙伴合作,从报废车辆中收集橡胶并将其重新加工成再生零部件,旨在建立一个弹性体的循环系统,将回收物流与零部件制造相结合。

这一定位与交通运输领域更广泛的脱碳目标相一致,它减少了对原生弹性体原料的依赖以及相关的生命周期排放。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车