本田开发新型化学分选技术 可从报废汽车废塑料中分离固体污染物

盖世汽车讯 9月16日,本田技术研究所(Honda R&D)宣布,已研发出一项全新“化学分选”技术,该技术可从含有汽车废弃物中特有的固体污染物的废旧塑料部件中分选并提取可再利用的塑料。本田将在2026年底前建成一座年处理能力最高可达350吨的中试设施并进行验证,力争在2029年左右投入实际应用。

图片来源: 本田

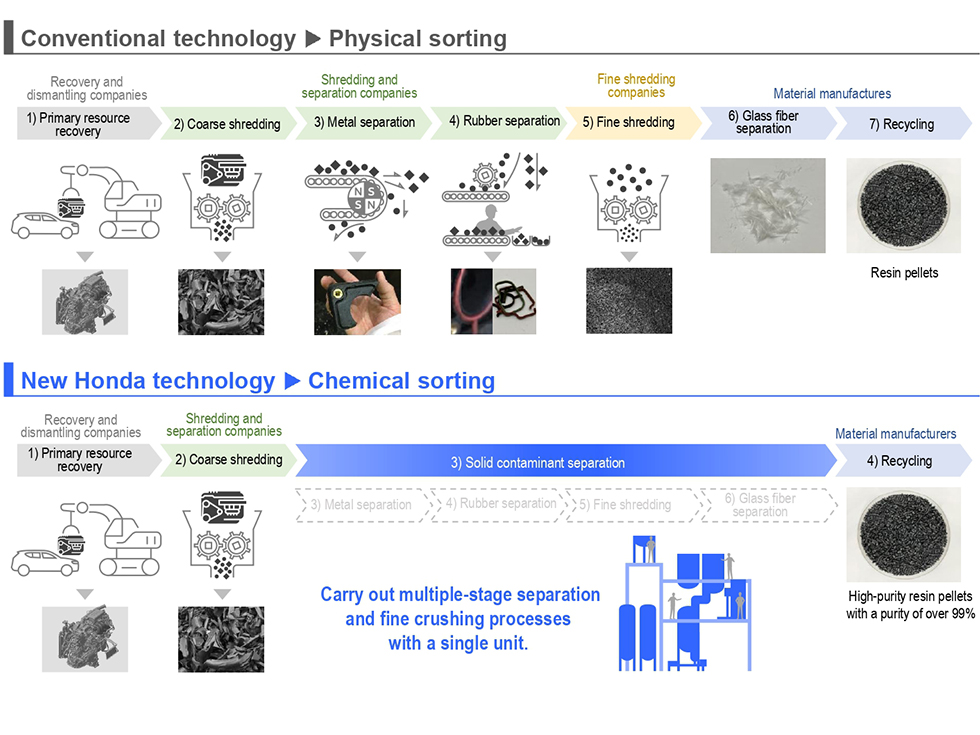

本田新开发的固体污染物分离技术采用化学分选法,将树脂溶解在溶剂中以去除固体污染物并提取高纯度树脂。废旧汽车塑料部件通常含有非塑料固体污染物,例如金属嵌件、橡胶软管和垫圈碎片,以及树脂中所含的玻璃纤维等增强材料。迄今为止,含有固体污染物的废旧塑料部件的回收利用主要通过“物理分选”工艺进行,即手动或机器对污染物进行分选。然而,通过物理分类进行回收面临各种挑战,包括与分类过程相关的成本增加。

本田利用新开发的化学分选技术,将固体污染物的分离率提升至99%以上,此前该比例一直低于80%左右,从而提取出高纯度塑料。通过化学分选技术提取出的纯度超过99%的可重复使用塑料,经过机械和化学回收处理后,将重新用作汽车材料,实现闭环回收。

传统废旧塑料部件回收利用存在的问题:

污染物尺寸限制:传统的分离方法需要根据目标污染物的尺寸优化过滤器的规格和分选工艺。废旧塑料零件含有各种尺寸的固体污染物。由于污染物的尺寸难以预测,过滤器的网眼必须设置得非常细,这常常导致堵塞并导致处理中断。

材料复杂性限制:汽车零部件中使用的塑料由多种树脂、添加剂、填料和附着组分组成,因此很难通过传统方法有效地分离它们。

难以扩大规模:当使用细网过滤器分离大多数污染物时,由于堵塞,过滤器每隔几小时就需要更换一次。因此,虽然回收利用在研究层面上是可行的,但建立能够稳定处理大量废料的连续工艺在技术上一直具有挑战性。

缺乏行业合作:对于实际的回收利用来说,行业范围内的倡议不可或缺;然而,目前尚未建立足够的合作框架。

本田新技术的成果

本田开发的这项新型化学分选技术,通过使用不易堵塞的粗孔过滤器来分离毫米级的粗污染物,并使用离心机以物理方式分离微米级的细小污染物,无需根据每种污染物的大小调整去除过滤器的规格,即可彻底去除所有尺寸的污染物。此外,该技术还最大限度地减少了维护和过滤器更换的需求,从而能够建立起一个能够在工业规模上稳定运行的连续工艺流程。

凭借这些新技术的特点,本田能够在报废汽车(ELV)废塑料的回收利用中去除各种尺寸的污染物,从而扩大了可回收部件的范围。这使得本田能够兼顾经济可行性和可扩展性,并实现新技术的实际应用。此外,本田凭借其在长期开发资源回收技术过程中积累的专业知识和技术基础,最近与外部合作伙伴的合作也为这项新技术的开发提供了支持。

本田开发的固体污染物分离技术的优势:

通过减少分选工序,减少设备投资;

通过缩短工序,降低工艺成本;

提高回收率(通过减少每个分选工序中去除的树脂量和污染物量);

通过防止金属和橡胶污染,高效回收符合后续回收工序质量标准的高质量塑料;

通过在低于树脂降解点的温度下溶解树脂,抑制塑料降解;

能够以固态排出回收树脂,从而能够以颗粒的形式回收树脂;

由于该技术能够回收之前焚烧处理的增强纤维塑料,因此能够减少二氧化碳排放。

资源循环一直是本田进一步推进其移动出行产品和服务的重点领域之一,这项新开发的技术有望应用于包括工程塑料在内的其他材料。本田将继续开展回收利用相关的研究,并挑战开发100%使用可持续材料的产品。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车