研究人员开发出新型铝合金 可实现高延展性

盖世汽车讯 大多数通过增材制造技术(AM)制备的铝合金,其成品延展性都非常有限,这可能导致一个结果,那就是在汽车和航空航天零部件等应用中不得不采用更昂贵、更重的替代材料。AM合金延展性不足的原因可能源于特定的加工缺陷或微观组织特征。为了优化这种加工缺陷,研究人员进行了大量研究,但微观组织的影响仍然限制了高强度铝合金成形后的延展性。

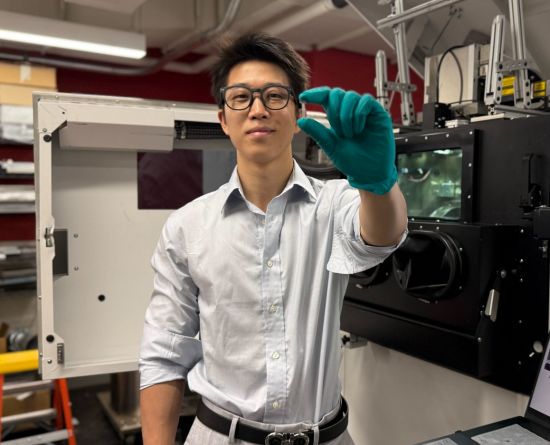

据外媒报道,卡内基梅隆大学(Carnegie Mellon University)材料科学与工程系的研究人员开发出了一种新型铝合金(Al-Ni-Er-Zr),其优化后的成分设计使成品的延展性从0.9%提升到了19%,同时还最大限度地减少了对合金强度的不利影响。

在一篇近期发表于《npj Advanced Manufacturing》的论文中,研究人员分享了基于相图计算(CALPHAD)的集成计算材料工程(ICME)模拟结果及其验证。

图片来源:卡内基梅隆大学

在这份研究中,研究团队系统研究了现有延展性低但强度高的合金中的脆化阶段,以弄清导致其快速断裂的原因。

助理教授Mohadeseh Taheri-Mousavi表示:“当我们找到了断裂的根源后,就能够进行模拟,以了解如何以最大限度提高强度和延展性的方式优化元素。”

对于那些难以对制件进行后续热处理的制造技术(如焊接)来说,高成品延展性十分重要。而这些工艺在汽车和飞机等应用中对结构完整性至关重要。

Taheri-Mousavi说道:“随着延展性、强度和耐温性的提升,铝合金有望取代更重、更昂贵的钛合金、镍合金以及钢材。”

成品延展性(不包括任何后续处理工艺)对于增材制造中的大规模打印非常重要,因为延展性低的材料无法承受打印过程中产生的残余应力。因此,这一新配方有望应用于汽车和航空航天零部件的大型构件中。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车