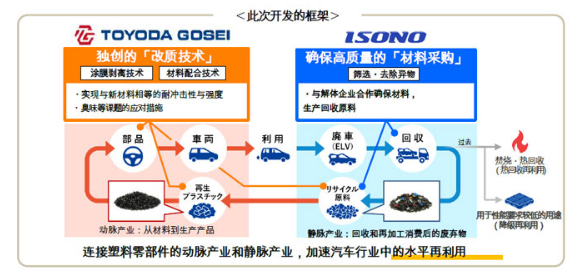

丰田合成推出废弃车辆塑料的水平循环再利用技术 为减少二氧化碳排放做出贡献

盖世汽车讯 根据欧洲委员会加强环境法规(ELV指令)的计划,预计从2031年开始,新车将被要求使用再生塑料。5月20日,为应对汽车行业对再生塑料(再生塑)日益增长的需求,丰田合成株式会社(Toyoda Gosei Co., Ltd)开发出一种从废弃车辆中再生高质量塑料的新技术。通过在丰田汽车公司的凯美瑞(Camry)等车型中应用该技术,丰田合成将为脱碳和资源循环做出贡献。

图片来源:丰田合成株式会社

传统上,由于废弃车辆塑料中含有杂质等原因,难以获得与新材料同等的性能,因此通常采用焚烧回收热量(热回收再利用)或用于性能要求较低的用途(降级再利用)。然而,此次与ISONO株式会社合作,通过“确保高质量的回收原料”和“利用公司独特的材料改性技术”,成功开发出含有50%回收自废弃车辆的塑料(聚丙烯)的再生塑料,其性能与新材料相当,并根据汽车零部件的质量标准实现商业化应用。该项技术可以加快同一零部件的再利用“水平”,从而为减少二氧化碳排放做出贡献。

这是世界上首次将含有50%废弃车辆塑料的再生塑料应用于需要耐冲击性的内饰部件(如储物箱等)。使用该技术开发的再生塑料生产零部件可以最大程度地减少30%的二氧化碳排放(根据产业技术综合研究所开发的IDEA进行计算)。

丰田合成根据2030年中长期经营计划,以脱碳为主要目标,推进塑料和橡胶的循环利用。今后,丰田合成将扩大适用产品的范围,例如与汽车设计相关的产品,并持续推进再生塑料的改良。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车