SKF新一代低摩擦圆锥滚子轴承——降低摩擦,提高整机效率

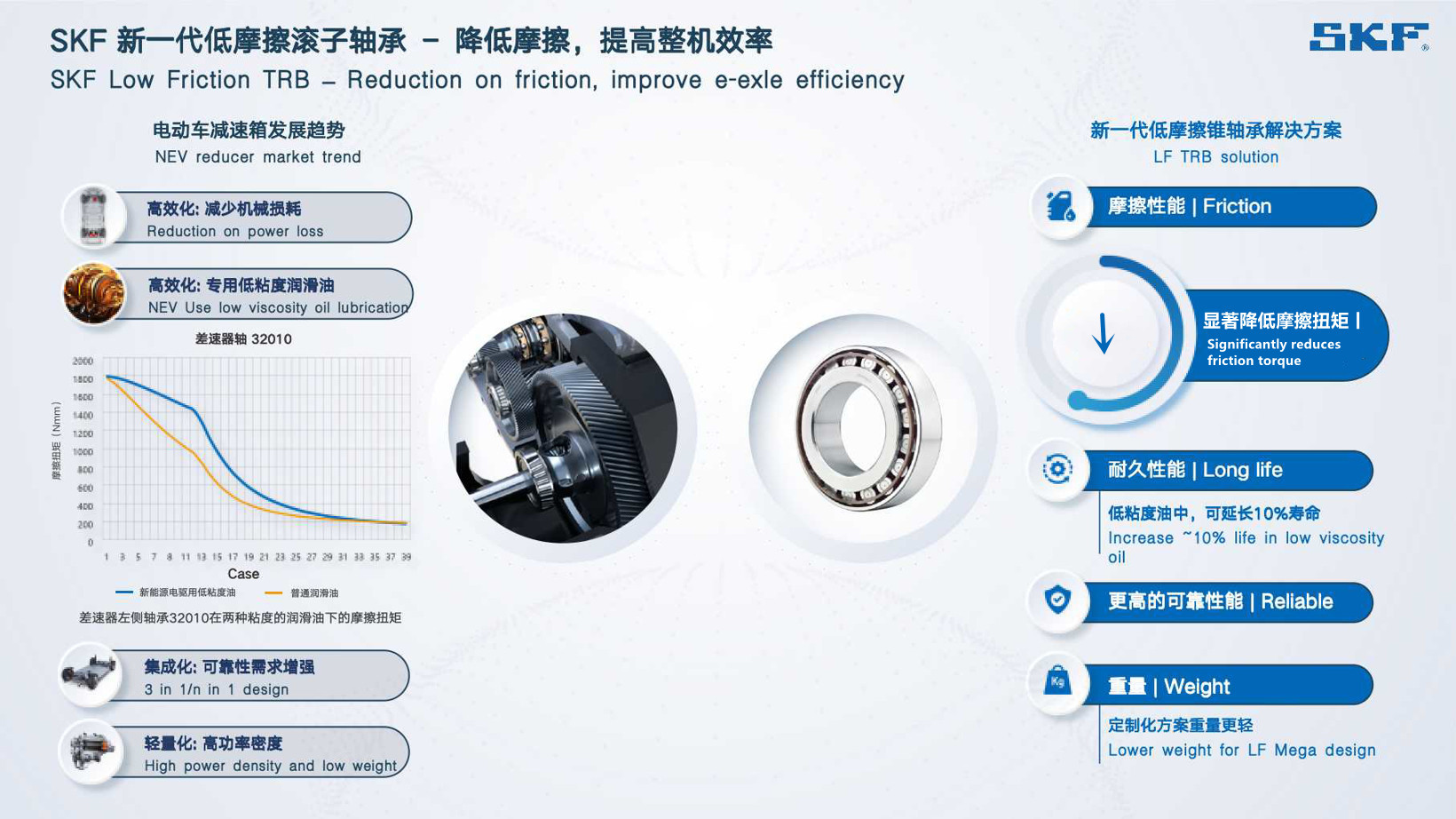

纯电动汽车是新能源汽车的重要组成部分,但续航里程一直是制约其发展的重要因素,除了增加电池的能量密度,提升传动系统的传动效率也是不可忽视的重要方法。减速器作为纯电动车动力系统重要部件之一,其效率高低对整车经济性优劣至关重要。

在减速器内,圆锥滚子轴承可承受较大轴向载荷,但摩擦力较高会消耗大部分的能量,是电驱系统内摩擦损耗的“能耗大户”。若要提高三合一电驱系统的能效,就要想办法降低摩擦力。

新一代SKF低摩擦圆锥滚子轴承通过定制设计和磨削工艺,在常规车速下比标准滚子轴承减少60%的能耗损失。在实现低能耗的同时,还能保证轴承的使用寿命,保证整体电驱系统高可靠性。

新产品亮点如下:

● 低摩擦性能

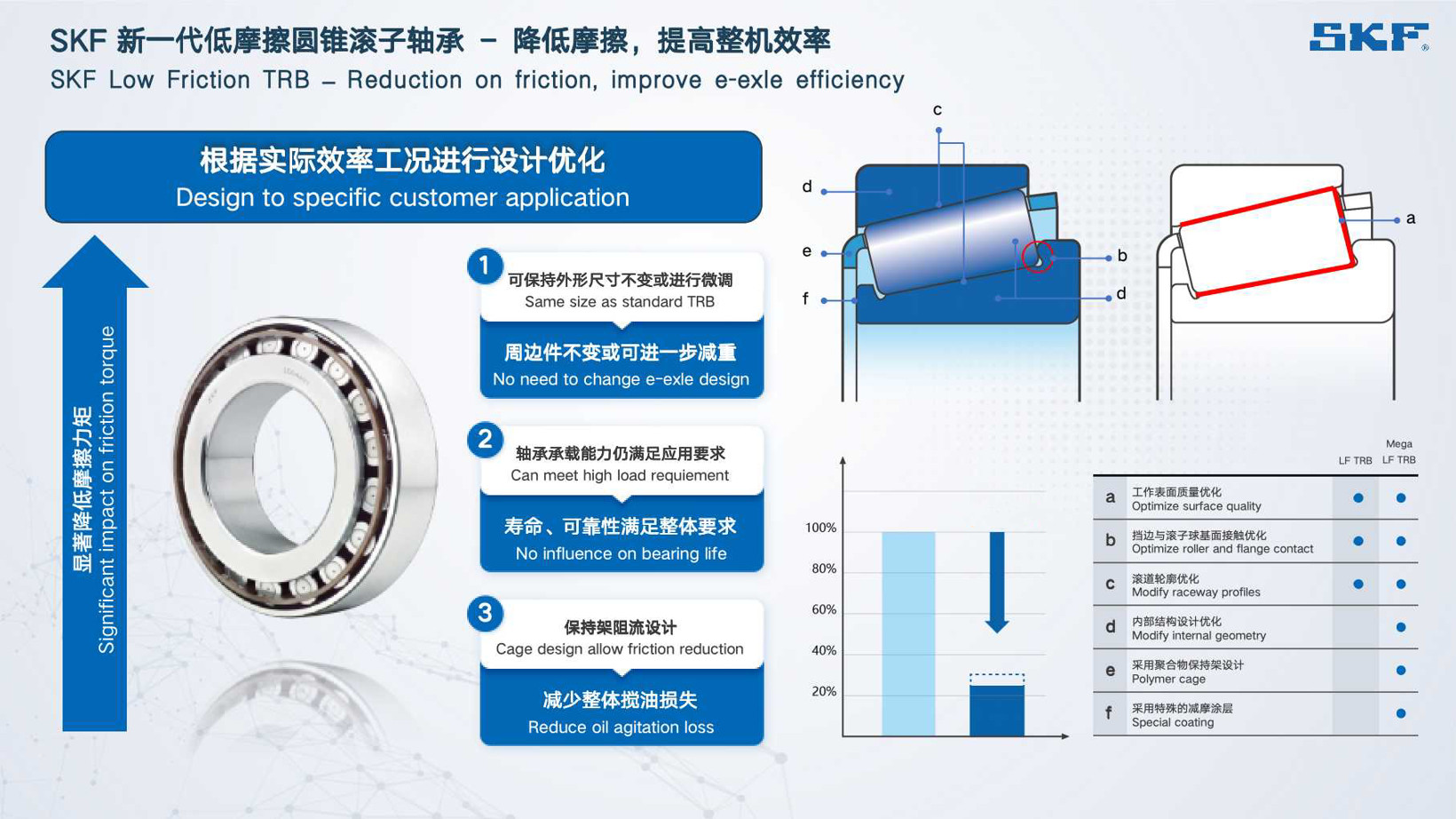

圆锥滚子轴承的摩擦功率损耗主要受到其内部设计,保持架设计,工作表面质量及实际润滑条件的影响。

SKF 新一代圆锥滚子轴承结合多项优化的设计特性,使其能在各工况下均能 展现出优异的低能耗特点。

(在新能源车速70~110KM/h速度段,新一代低摩擦圆锥滚子 轴承相较于同类SKF圆锥滚子轴承可以显著降低摩擦扭矩)

● 耐久性能

低粘度润滑油会导致轴承润滑油油膜不良,耐受性变低。SKF 新一代低摩擦圆锥滚子轴承在苛刻的低粘度润滑条件下可靠运转, 在提升摩擦性能的同时,极大的延长使用寿命。

● 更高的可靠性

除了摩擦、耐久性能的提升,新一代低摩擦圆锥滚子轴承可以依然在常见电动车电驱系统工况中(如载荷,温度,加速度)保持优异的性能。

● 追求极致的低摩擦定制化方案+特殊热处理

针对具体应用提供定制化设计以及特殊热处理后有效提高 的功率密度,有助于减轻轴承重量,进一步降低能耗。

采用聚合物保持架设计,并对轴承内部结构进行高级优化, 如有特别需求还可以使用特殊涂层,在满足寿命要求的基础上极致降低轴承的摩擦扭矩。在常见工况下,能在通用化解决方案的基础上额外节省大于15%的能耗损失。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车