压铸技术不断渗透整车 车身制造何时实现轻量化?

据中汽协最新数据,2021年,我国汽车产销分别完成2608.2万辆和2627.5万辆,同比分别增长3.4%和3.8%,终结了下滑趋势。汽车销量强势反弹,这就意味着我国汽车保有量已超越3亿台。与此同时,全球变暖对人类和地球生态构成重大威胁,对人类是否可以永续存提出了重大考验,世界各国对全球变暖的严重性逐渐形成共识,众多国家都将“碳达峰,碳中和”上升为国家战略。双碳目标也倒逼着主机厂与供应商探索新的技术路径以实现节能减排。

行业内发现当整车减重10%,油耗就可以降低6%-8%,汽车排放降低10%,此外还能将轮胎的寿命提高7%,减少加速耗时与制动距离。轻量化不单单对节能减排带来福音,还可以提高驾驶舒适性,所以在需求的推动下汽车轻量化压铸技术的渗透率将持续提升。

材料、工艺、结构寻求最优解

为满足汽车轻量化压铸的技术需求,目前行业内主要在材料、工艺、结构设计三方面进行突破:

在材料方面,汽车轻量化使用的材料主要有:高强度钢、铝合金、镁合金和碳纤维复合材料。从减重效果看,高强度钢、铝合金、镁合金、碳纤维复合材料,四者之间呈现减重效果递增的态势;从成本方面看,四者之间呈现递增态势。

综合四种材料可以发现,铝件质量更轻,具有较好的挤压性、耐腐蚀性和可回收性。铝合金在减重的同时,能实现汽车更好的刹车性、更优的操控性、更好的驾驶舒适度和更突出的动力。目前铸造铝合金约占汽车用铝量的 77%,所以铝合金材料将在很长一段时间中被广泛运用。

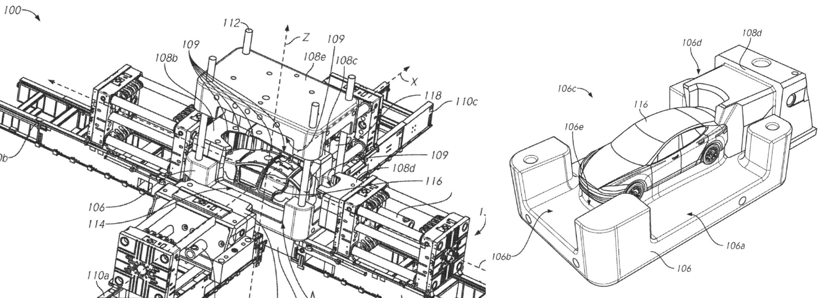

在工艺方面,几乎所有知名汽车制造商都采用了激光拼焊技术,采用不等厚度轧制板,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。而特斯拉的一体化压铸技术在制造工艺端和材料端引领革新。

图片来源:electrek.co

此外在汽车工艺方面还有内高压成形(液压成形)制造技术;超高强度钢热冲压成形技术;辊压成形技术;高压铸造成型技术;低(差)压铸造成型技术和汽车轻量化连接技术。

在车身结构轻量化方面,即通过采用先进的优化设计方法和技术手段,在不影响车身基本状态的情况下,通过优化车身结构参数,提高材料的利用率,去除零部件冗余部分,同时又使部件薄壁化、中空化、小型化、复合化以减轻重量,实现轻量化。结构轻量化,根据设计 变量及优化问题类型的不同,可分为拓扑优化、尺寸优化、形状优化、形貌优化四种。

我国汽车轻量化的出发点始于高强度钢、铝、复合材料等新材料的应用与开发,通过材料、设计、工艺三个方面共同作用实现减重三步走的目标。近年来,我国铝合金压铸件产量逐年攀升,发展迅速。在汽车轻量化趋势的带动下,全球铝合金压铸件市场出现了巨大需求,近年来汽车行业内部正在不断优化升级,逐步用铝铸件代替灰铁铸件,从而刺激对铝合金压铸件需求量的不断增长。

革故鼎新 催化压铸优质赛道

2018 年中国汽车工业将消耗 384 万吨铝,其中 72%被乘用车消耗。预测到 2030 年,铝的总消费量以 8.9%的复合年增长率增长,并达到 1073 万吨。结合市场可以发现,广东鸿图、文灿股份等铝合金压铸赛道领军企业表现抢眼,彰显市场自信,随着政策的驱动与汽车行业对轻量化的迫切需求下,铝合金压铸市场容量有望扩大,有较强材料制备、设计能力并且掌握先进工艺的铝合金压铸企业发展潜力巨大。

根据汽车研究机构 Duckerfrontier 发布的欧洲乘用车用铝量报告显示,乘用车各部件系统中发动机、车轮、变速器、底盘、热传输的用铝需求量较大,分别为 70.2、64.2、32.3、 31.4、31 万吨,发动机和车轮的用铝量占据汽车总用铝的 45%。为满足汽车轻量化的需求,目前铝合金压铸产品主要应用于汽车的底盘、三电系统与白车身。

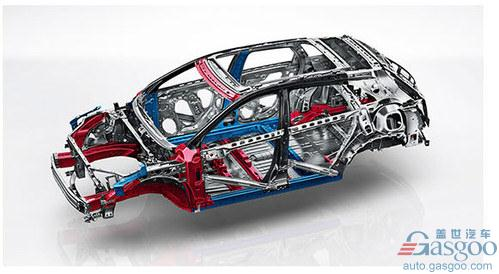

图片来源:东方证券

2021年中国新能源电动汽车超300万辆的销量表现抢眼,呈超预期式增长,随着电动汽车产量不断加速,电池箱和电动机外壳的平均用铝量将快速增长。2021-2025年,电气化组件将是铝合金压铸产品主要的增长领域,电池箱和车身将成为用铝量平均增长的最大受益者。其中,电池箱的用铝量占未来铝用量平均增量的近三分之二。

底盘承载了70% 的车体重量,底盘轻量化有助于降低簧下重量,从而提升汽车的加速性能、操控性能和舒适性。目前底盘轻量化的主要路径是以铝合金代替钢铁,据中国产业信息网数据,2020 年中国汽车市场中铝合金转向节、副车架、制动卡钳、控制臂的渗透率分别为 15%、8%、40%、5%,具有广阔的提升空间。国内众多铝合金精密压铸公司均在底盘轻量化领域有所布局,随着汽车轻量化需求不断增加,预计铝合金部件将在底盘领域加速渗透,相关零部件公司有望从底盘轻量化趋势中持续受益。

不甘其后 白车身轻量化前景巨大

汽车车身是整车重量占比最高的部分,也是轻量化潜力最大的领域,传统汽车中以高强度钢代替普通钢材能减重约11%,采用铝合金则能减重约 40%,轻量化材料减重效果显著。鉴于车身强度要求、轻量化材料价格及加工技术水平等问题,钢材作为汽车车身主要材料的地位短时间内难以撼动。

图片来源:盖世汽车

目前美利信、宗申动力、爱柯迪等一些先驱汽车厂商正在通过布局一体化压铸技术来解决车身轻量化这一难题。该技术在制造工艺端,能够使车身一次性成型,大幅简化制造流程,并且能够免去大量零件连接造成的累计误差,制造精度得以提升,同时能节省大量的调试时间和金钱成本。在材料端,传统汽车制造工艺广泛使用便于冲压、焊装的钢材作为车身材料,而在一体化压铸技术中,便于压铸的铝合金将成为车身主要材料,带动铝合金部件在整车上的应用增加,解决铝合金材料因屈服强度、拉伸强度、延伸率低而带来冲压-焊装-涂装-总装困难的问题,进一步提升汽车轻量化程度。目前,精工压铸签约采购一套8000T超大型压铸岛,部署集成式车身结构件的研发和生产,旨在使用一体化压铸达到减重、简化生产工艺、减少人工的目的。

不过在材料特性之外,对于铝合金车身而言,在性能上的最大挑战是NVH和碰撞性能的提升。铝合金密度仅为钢材的三分之一,如何在不增加铝合金材料的同时又可以提升汽车的隔音效果与碰撞安全也成为了困扰行业内的一个难题。

产品+技术 车身制造何时实现轻量化

据中国汽车工程学会发布的《节能与新能源汽车技术路线图》显示,到 2025 年汽车需实现减重 30%,扩大铝、镁合金与碳纤维增强复合材料在车身上的应用。结合到车身领域,运用铝合金材料已经成为了未来车身发展的趋势,同时我国氧化铝、电解铝产量均为世界第一,这也为我国铝合金压铸件行业的发展提供了良好的发展基础。在技术上,一体化压铸目前尚处于导入期,日后如何发展尚未有定论,蔚来等造车新势力正在积极进行这一方面的尝试。

白车身是汽车最重要的基础部分,随着汽车工业技术水平的提高,白车身领域相关技术也在不断进步,新材料、新工艺、新的设计理念不断涌现,无论在传统能源车领域还是新能源车领域,以及未来的智能网联汽车领域,车身技术始终是汽车性能的核心部分。

如何打破白车身在工艺、材料、结构设计等方面的壁垒,真正实现轻量化,急需行业内不断探讨。为充分掌握趋势并且在挑战中寻找突破,盖世汽车特主办2022第二届车身大会,诚邀行业内有识之士一同研判发展,谋局未来。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车