ORNL制造出新组件 可降低快速充电电动汽车电池的成本和供应链限制

盖世汽车讯 增强美国交通运输业的竞争力依赖于开发能够实现快速充电和长续航的国产电动汽车电池。然而,延长续航里程所需的能量密度可能会以牺牲充电速率和电池寿命为代价。

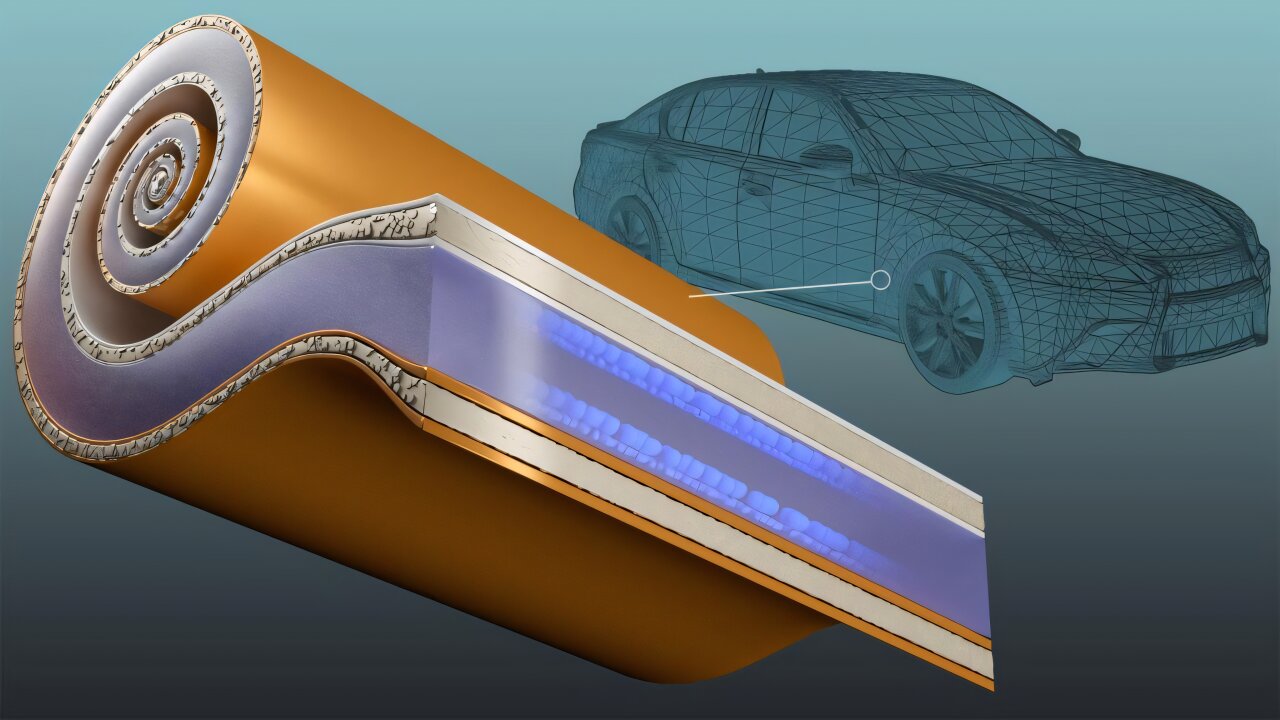

图片来源: ORNL

据外媒报道,通过集成一种新型集流体(电池的关键部件),美国能源部(Department of Energy)橡树岭国家实验室(Oak Ridge National Laboratory,ORNL)的研究人员展示了如何制造一种既具有卓越能量密度又能持久承受极速充电的电池。这使得电池能够在10分钟内恢复至少80%的电量。通过减少金属用量,尤其是高需求的铜,该技术还缓解了美国供应链的压力。

“这显著节省了近临界材料,因为所需的铜和铝更少,”首席研究员Georgios Polyzos表示。“同时,这将大幅提高10分钟充电所能达到的能量密度。”

集电器将电池内活性物质的电流传导至外部电路。集电器通常由金属箔制成,电极的两极各有一个:铜用于阳极,铝用于阴极。这些金属会增加电池的重量,从而增加汽车的总重量和驱动汽车所需的能量。

这种新型集流体由行业合作伙伴Soteria电池创新集团制造,是一种夹在极薄铜层或铝层之间的聚合物。ORNL的研究人员发现,这种新组件可将集流体成本降低85%,能量密度提高27%,从而实现更长的续航里程,并且在经过一千次循环后仍能保持较高的能量密度,即使在极端快速充电条件下也能保持较高的能量密度,而这种快速充电会导致电池材料随时间推移而更快地降解。这种新型集流体的性能与传统集流体相当,但重量仅为后者的四分之一,使电动汽车在相同电量下能够行驶更远的距离。

为了确保该技术能够规模化商业化,ORNL的研究人员在其开放式电池制造工厂采用行业标准工艺制造了纽扣电池和软包电池。

Polyzos表示,尽管这种较薄的材料更容易起皱,但团队已确定了成功将其融入卷对卷生产工艺的参数。其他实验性集流体通常需要昂贵且复杂的制造工艺,与标准的卷对卷方法不兼容。橡树岭国家实验室的研究结果发表在期刊《Energy & Environmental Materials》上,强调了金属聚合物集流体的潜力,它有望“彻底改变卷对卷电池制造工艺,并显著提升电动汽车应用中锂离子电池的性能指标”。

欢欢@盖世汽车供应链

欢欢@盖世汽车供应链

悠悠@盖世汽车

悠悠@盖世汽车

豆豆@盖世汽车

豆豆@盖世汽车